电子配料秤是现代工业,特别是化工、食品、冶金、建材、制药及饲料加工等行业中实现精确配料、保证产品质量与生产效率的关键设备。它通过高精度称重传感器和智能控制系统,实现对多种物料按预设配方进行自动、精准的称量和混合。根据其结构、功能和应用场景的不同,电子配料秤主要可以分为以下几大种类:

一、 按结构形式分类

这是最基础的分类方式,主要依据秤体的物理构造和物料承载方式。

- 静态配料秤:物料在静止状态下完成称量。通常为一个独立的称重料斗或平台,结构简单,精度高,适用于批次生产或对精度要求极高的场合。

- 动态配料秤:物料在输送过程中进行连续或间歇的称量。典型代表是皮带配料秤和失重式配料秤。其特点是能够实现连续生产,生产效率高。

二、 按工作原理与给料方式分类

这是区分配料秤技术路线的核心分类。

- 增量式配料秤(批次配料秤):这是最常见的类型。工作原理是“加料-称重-判断-停止”。控制系统根据配方,依次或同时向一个或多个称重料斗中加入各种物料,达到目标重量后停止。完成后将所有物料一次性卸出至混合机。适用于批次清晰、配方固定的工艺。

- 失重式配料秤:一种高精度的连续或批次配料设备。它将给料器(如螺旋、振动给料机)和料仓整体置于秤台上,通过监测整个系统在单位时间内的重量损失(即“失重”)来精确计算并控制物料的瞬时流量和累计重量。对粉状、颗粒状物料的连续配料尤其有效,解决了粘性物料的给料难题,精度极高。

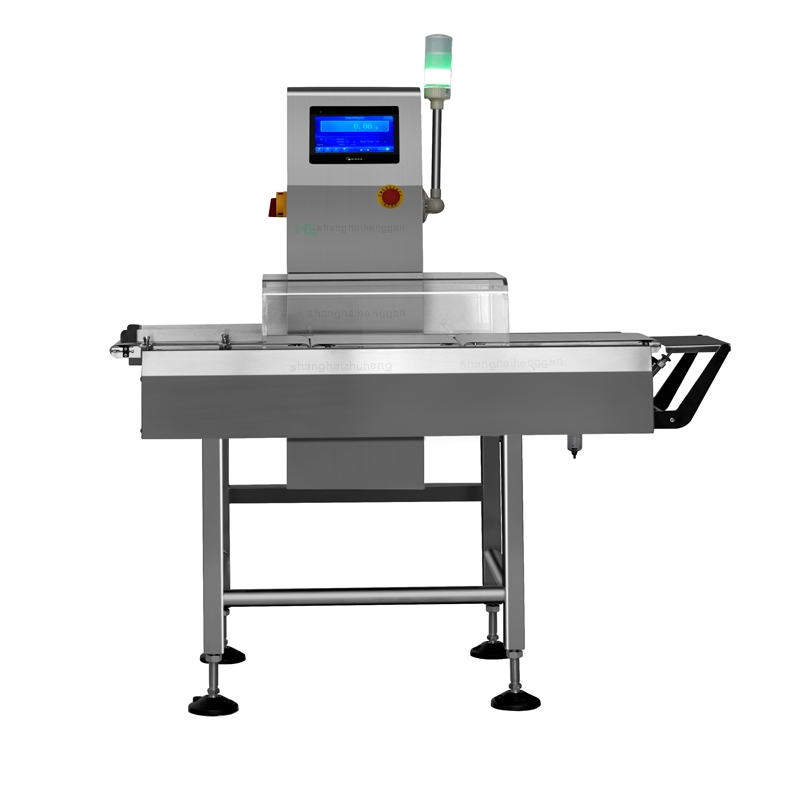

- 皮带式配料秤:主要用于散状物料的连续配料。物料通过给料机洒在运行的皮带上,皮带下方的称重传感器和测速传感器实时测量物料载荷与皮带速度,从而计算出流量并进行调节。常见于烧结、水泥生料配制等大流量连续工艺。

- 螺旋配料秤:将螺旋给料机与称重传感器结合,常用于粉状、小颗粒物料的连续输送与配料,结构紧凑。

三、 按配料工位数(通道数)分类

- 单料秤:一套系统只负责一种物料的称量。多个单料秤可以组合使用,为同一混合机供料。配置灵活,易于维护和扩展。

- 多料秤:一个称重料斗可以依次称量多种物料,节省空间和成本,但需注意物料间的交叉污染问题,且配料周期相对较长。

四、 按控制模式与自动化程度分类

- 手动/半自动配料秤:放料、称重判断等部分环节需要人工介入或确认。

- 全自动配料秤系统:由上位机(工业电脑/PLC)、称重仪表、执行机构(气动阀门、给料机等)组成。全程自动完成配方调用、顺序控制、称重、误差修正、数据记录与报表生成,是现代智能化工厂的核心组成部分。

五、 按防爆等特殊要求分类

根据使用环境,还有防爆型配料秤(用于易燃易爆粉尘或气体环境)、防腐型配料秤(用于腐蚀性物料或环境)等特种类型。

核心组成部分

无论哪种电子配料秤,其系统通常都包含以下几个核心部分:

- 秤体结构:承载物料的部分,如料斗、平台、皮带机等。

- 称重传感器:将重量信号转换为电信号的核心元件,其精度和稳定性直接决定系统精度。

- 称重显示控制器:处理传感器信号,显示重量,并根据设定值控制给料设备的启停。

- 给料装置:如螺旋给料机、振动给料机、气动蝶阀等,用于可控地向秤体投放物料。

- 控制系统与软件:实现配方管理、流程控制、数据通讯和人机交互的“大脑”。

选型与应用要点

选择合适的配料秤需综合考虑:物料特性(粒度、流动性、腐蚀性、粘性)、工艺要求(批次/连续、精度、产量)、安装空间、防爆防腐需求以及投资预算。例如,对于流动性差的粉料,失重秤是优选;对于大宗的矿石配料,皮带秤更为经济高效。

电子配料秤的种类丰富,技术多样,其选型与应用直接关系到生产线的自动化水平、产品质量的稳定性和企业的经济效益。深入了解其种类与原理,是进行合理设备选型和工艺设计的重要前提。