在现代工业生产,特别是化工、食品、建材、冶金和制药等行业中,精确的物料配比是保证产品质量、提高生产效率、降低原料消耗的关键环节。称重配料秤作为实现这一目标的核心设备,其重要性日益凸显。它不仅是简单的称重工具,更是集成计量、控制与自动化于一体的精密系统。

一、称重配料秤的基本原理与构成

称重配料秤,通常简称为配料秤或配料系统,其核心功能是按照预设的配方,对多种物料进行自动、连续的称重和投放。一套完整的配料系统通常由以下几个关键部分组成:

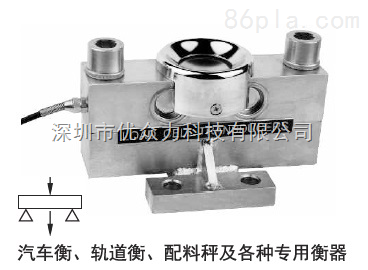

- 称重单元:这是系统的“感官”,通常由高精度的称重传感器(如应变片式传感器)和稳固的秤体构成,负责实时感知物料重量的变化。

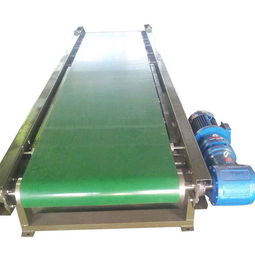

- 给料装置:这是系统的“手”,根据指令向秤斗中投放物料。常见的给料方式有螺旋给料机(适用于粉料、颗粒)、振动给料机(适用于颗粒、块状料)和皮带给料机(适用于大宗散料)等。

- 卸料装置:物料称重完成后,通过气动或电动阀门、螺旋输送机等设备,将配好的物料卸出至混合机或下一工序。

- 控制系统:这是系统的“大脑”,通常由PLC(可编程逻辑控制器)、工控机及专用控制软件组成。它接收操作人员输入的配方参数,控制给料、称重、卸料的全过程,确保精度和顺序。

其工作流程一般为:控制系统启动 -> 第一种物料的给料装置快速加料至设定值附近 -> 切换为慢速精细加料以达到目标重量 -> 稳定后记录重量 -> 进行下一种物料的同样流程 -> 所有物料称重完毕 -> 开启卸料装置完成一个配料周期。

二、核心优势与应用价值

- 高精度与高一致性:采用先进的称重技术和控制算法,配料精度可达±0.1%甚至更高,从根本上消除了人工配料带来的误差,确保每一批次产品成分高度一致。

- 提升生产效率:全自动运行,可24小时连续工作,大大缩短配料时间,减少对人力的依赖,显著提高整体生产线的产能。

- 实现精细化管理:系统自动记录每一批次的配料数据(物料种类、重量、时间、操作员等),实现生产过程的全程可追溯,为质量分析、成本核算和工艺优化提供数据基础。

- 改善工作环境与安全:对于粉尘大、有毒性或腐蚀性的物料,密闭的自动化配料系统能有效减少物料泄漏和人体接触,保障员工健康与生产安全。

- 降低原料成本:精准控制投料量,避免了多投造成的浪费和少投导致的质量不合格返工,从长远看节约了大量原料成本。

三、主要类型与选型考量

根据结构和应用场景,配料秤主要分为以下几类:

- 单秤单料:一台秤只负责一种物料的称重,结构简单,适用于物料种类少、批次量大的场合。

- 单秤多料:一台秤依次称量多种物料,节省空间和投资,适用于中小型生产线,但需注意物料间的交叉污染问题。

- 多秤并行:多台秤同时工作,分别称量不同物料,最后汇总,效率最高,适用于大型、高速的连续生产线。

- 失重式配料秤:通过实时监测料斗总重量的减少速率来控制给料,非常适合连续、动态的配料过程,精度高,密封性好。

在选择称重配料秤时,需综合考虑:物料特性(粒度、流动性、腐蚀性、湿度等)、配料精度要求、生产节拍(批次/连续)、厂房空间、投资预算以及与现有生产管理系统的兼容性。

四、发展趋势与未来展望

随着工业4.0和智能制造的深入推进,称重配料秤正朝着更智能化、网络化、集成化的方向发展:

- 智能化:引入AI算法,实现自我诊断、自适应补偿(如针对物料冲击、皮带张力变化的补偿)、预测性维护,进一步稳定和提高精度。

- 物联网集成:通过工业以太网、无线通信等技术,将配料数据实时上传至MES(制造执行系统)或ERP(企业资源计划)系统,成为工厂数字孪生的一部分,实现生产资源的全局优化调度。

- 模块化与柔性化:设计更灵活的模块,便于快速更换和调整,以适应小批量、多品种的柔性生产需求。

称重配料秤是现代工业自动化生产线中不可或缺的关键设备。它以其卓越的精准性、可靠性和智能化潜力,持续赋能各行业提升产品质量、优化生产流程、降低运营成本,是推动制造业高质量发展的重要技术基石。